一、概述

随着工业化的高速发展,企业对燃料的需求日益增加。工业化的进程也导致了环境污染不断恶化,国家对环保的要求逐步提高。高耗能、低排放的玻璃纤维生产中采用纯氧燃烧技术也成为了一种必然的趋势。纯氧燃烧是一种氧化反应,即燃料(天然气、液化气、柴油、重油)与氧气在高温下发生剧烈的氧化反应而发光发热。传统空气燃烧是利用空气中21%的氧气来进行助燃,空气中约78%的氮气在高温下与氧气发生反应产生大量有害物质nox,同时带走部分热量,空气燃烧的热效率较低,且浪费能源污染大气。提高助燃气体中氧气的浓度是燃烧效率的关键点,使用纯度≥91%的氧气,按一定的氧燃比与燃料混合燃烧相比于空气助燃技术具有火焰温度高、热量传导快、燃烧效率高、废气排放少等节能环保的优良特点。更多信息请点击:,或者拨打我们的热线电话:400-6277-838

二、纯氧燃烧技术在玻纤池窑上的应用

环境保护要求的不断提高,玻璃纤维生产尾气中的硼酸及氟化物的污染问题也日渐突出,由于硼钙石与硼镁石价格较高,减少硼含量也成为玻纤生产中降低成本的思路,为此研发出了不含硼和氟的无碱料方。此料方的熔制温度和成型温度都有所提高,要求玻璃纤维的技术也随之提高,纯氧燃烧技术的出现既满足了玻璃对熔制温度的要求,又满足了节能减排的环保要求。在中碱与普通无碱玻纤窑炉上采用纯氧燃烧技术,可提高玻璃液的温度使澄清均化效果更佳,这样可以进一步提高玻璃纤维的质量,并能一定程度扩大窑炉的生产能力。

2.1 纯氧燃烧技术的特点

根据纯氧燃烧技术的发展和实际应用情况,玻璃纤维池窑上纯氧燃烧一般值采用纯度≥91%的氧气为助燃介质的燃烧,它相对于传统空气助燃有以下特点:

2.1.1 热效率高、提高融化率

2.1.2 烟气量小,节能减排

纯氧燃烧废气排放量减少60%以上,既减少了氮气进入的动力,又大大减少了废气带出的热量。废气中nox也下降80—90%,相应减少了原料挥发,所以so2和f2排量可下降20%,粉尘含量也可以降低50%以上,减少了原料的飞扬,节省了配合料。

2.2 纯氧燃烧系统的组成

纯氧燃烧是氧气与燃气直接混合燃烧,要实现最佳稳定的燃烧状态就需要完善的系统和精密的控制来分别调节燃气与氧气的压力与流量。符合要求的燃气、氧气进入池窑车间,经过滤、调压后,按燃烧工艺要求,分别供给窑炉两侧的燃烧器,混合后进行燃烧。燃气量与窑内火焰空间控制点的温度联锁,随着温度的变化,由精密流量调节阀自动调节窑炉每只枪的燃气量,相应的氧气量也由精密流量调节阀按比例调节,保证燃烧充分。在燃气系统中需设置流量计、调压稳压阀、快速切断阀、精密流量调节阀以及各参量变送器等,以保证系统安全稳定供气及燃烧完整。

2.3 纯氧燃烧技术的实际应用

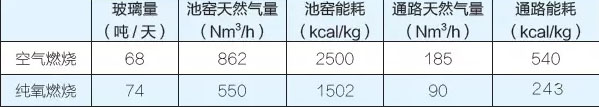

以采用天然气作为主燃料的年产3万吨的无碱玻璃纤维窑炉为例,池窑可以节省燃料35—40%,通路则可以节省燃料50—60%。从表1可以看出在池窑和通路原有空气燃烧系统改为纯氧燃烧系统后,窑炉玻璃液产量提高了8.8%,池窑能耗降低了39.9%,通路能耗更是降低了55%。

表1 一座年产3万吨无碱玻纤窑炉纯氧改造前后的数据对比(无电助熔)

三、氧气的来源

目前主要制氧技术有变压吸附和深冷两种。变压吸附制氧是空气除尘后,由鼓风机送入装有多种专用吸附剂(分子筛等)的吸附塔底部,绝大部分co2、n2、so2、h2o及少量o2在塔内被吸附剂吸附,而大部分o2则透过床层从塔顶排出,得到氧含量93%左右的纯氧。深冷制氧设备主要由空压机、预冷系统、纯化系统、增压透平膨胀机、分馏塔、换热器等组成,空气中的氧、氮、氩根据沸点不同,在分馏塔内精馏分离后,可获得99.6%的纯氧。

3.1 变压吸附法与深冷法的对比

在工艺过程方面深冷法较变压吸附法复杂,深冷装置投资成本较高,当制氧量越低时单位耗电量越高,但装置能力可达到较大规模,一般用氧量超过10000nm3/h时采用深冷法比较合适。变压吸附法具有基建投资小、能耗低、操作维修简单、启动供氧快等优点,但不能制得≥95%的纯氧,且制氧量不大,一般适用于10000nm3/h以下规模。

3.2 制氧装置选型分析

在制氧装置的工艺选型方面,可以从以下几个方面进行分析和选择:

3.2.1用氧量

玻璃纤维企业的生产基地一般包含多条生产线。每条生产线根据玻纤产能的不同,用氧量在1500—2500nm3/h范围变化。假设企业只有两条生产线, 可选择一套3000-5000nm3/h的变压吸附装置;有三至四条生产线时, 可选择两套3000-5000nm3/h的变压吸附装置或者一套8000-10000nm3/h的深冷空分装置。如果是四条生产线以上的,可选用一套10000nm3/h以上的深冷空分装置。

3.2.2 能耗

变压吸附装置折合100%纯氧电耗通常在0.38-0.45kwh/m3范围。本司有两套变压吸附,一套成都华西工业气体的3000nm3/h装置,初期两年电耗为0.468kwh/m3,在合同指标内。使用4年后,因装置能力的下降,产氧量减少,电量增加,电耗均在0.5kwh/m3以上;另一套美国空气化工气体的3000nm3/h装置,至今已使用6年,电耗维持在0.4kwh/m3左右。

深冷空分装置折合100%纯氧电耗通常在0.45-0.52kwh/m3范围。重庆成渝气体有限公司有一套河南开元的10000nm3/h空分装置。合同装置的能耗指标为0.4627kw/nm3·o2±2%(不含公用工程、制冷机设备及照明)。系统的参考总能耗指标为:0.5068kw/nm3·o2。实际系统能耗为0.63kw/nm3·o2,装置的氧提取率94%左右。

3.2.3 装置运行稳定性

制氧装置的运行稳定性主要取决于故障率和停机时间,理论上讲深冷空分装置的稳定性应略高于变压吸附装置。但就重庆成渝气体公司实际运行情况而言,美国空气化工变压吸附装置全年故障停机时间≤72h;成都华西变压吸附装置因调节阀采用液压程控阀,油压45bar,阀体密封较差,阀门漏油2-4次/月,全年故障停机时间>200h。河南开元深冷空分装置因施工质量问题造成不凝汽排放阀v305管道内漏,2013、2014年连续内漏两次,停车时间>96h。事故也让笔者对深冷空分装置的稳定性略高于变压吸附装置的理论提出了质疑,认为判断装置运行的稳定性高低与制氧工艺方式无必然联系性,反而设备制造商却是一个重要因素。

四、小结

玻璃纤维企业是能耗和排放大户,纯氧燃烧技术的出现提供了有效的解决办法,通过结合玻璃料方的改进、电助熔技术的更新,不仅可降低生产成本,提高窑炉产能,为企业降本增效。同时减少废气排放,降低环境污染,有效的保护生态环境。在供氧装置的选择上,企业可根据自身用氧量,装置能耗、稳定性方面考虑。在资金充裕的情况下,建议选择国内、外先进的设备制造商生产的装置,未来使用中对装置的稳定运行,成本控制都起关键作用。以上是笔者工作中的粗浅体会,如有不妥请专家们批评指正,希望此文能给同行提供参考与帮助。